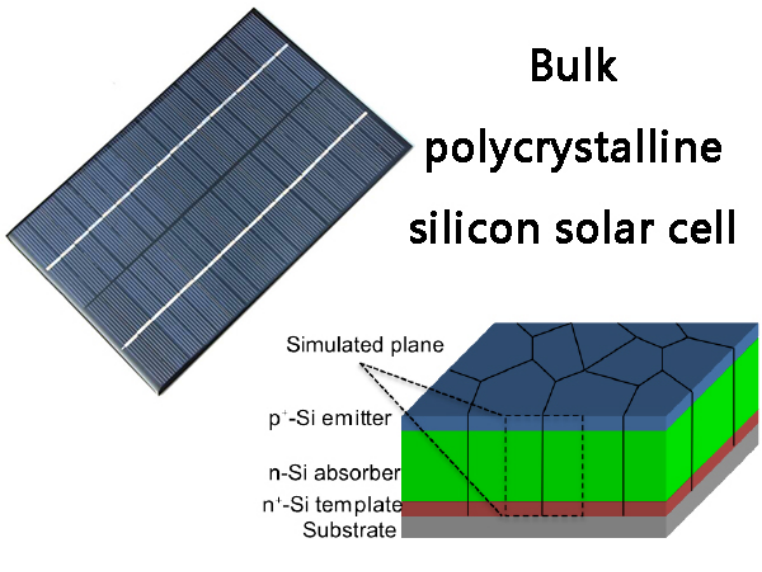

多晶硅太陽能電池作為光伏市場的主流產品,其厚度是影響性能的核心參數 —— 既需滿足高效發電,又要適應柔性場景的需求,這種 "平衡" 背后是材料特性與工程技術的深度耦合。

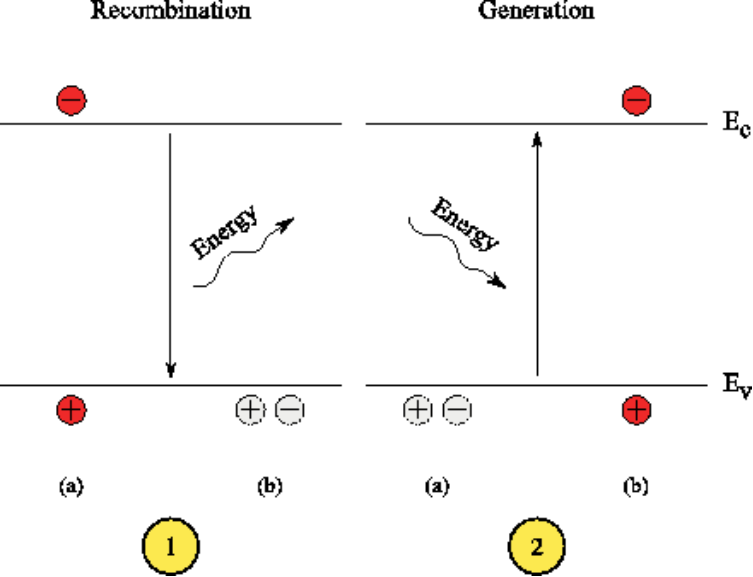

多晶硅太陽能電池的發電效率依賴于光吸收能力與載流子收集效率的協同。

當厚度較小時(如<100 微米),硅材料對太陽光的吸收不充分,尤其是對長波長光子的捕獲能力弱,導致光生電子 - 空穴對數量不足,短路電流偏低,效率受限。

當厚度增加到 150-200 微米時,光吸收達到飽和,且載流子(電子 - 空穴對)能在復合前有效擴散至 PN 結被收集,此時效率達到峰值 —— 這一范圍被視為傳統多晶硅電池的 "效率最優區"。

若厚度繼續增加(如>200 微米),硅材料中的晶界、缺陷等 "復合中心" 會顯著增加載流子損耗:光生載流子需要傳輸更長距離才能到達 PN 結,途中與缺陷的碰撞概率上升,導致開路電壓和填充因子下降,反而抵消了光吸收增加的優勢。

硅作為脆性半導體,其柔性(彎曲能力)與厚度成顯著反比。根據材料力學理論,彎曲時的最大應力與厚度的平方成正比:

為在效率與柔性間找到平衡點,行業已發展出多項關鍵技術:

薄化與高效化結合:金剛線切割技術可穩定生產 100 微米以下硅片;PERC(背面鈍化)、HJT(異質結)、TOPCon(隧穿氧化層鈍化接觸)等技術通過鈍化層減少復合,彌補薄化導致的光吸收不足。

柔性結構優化:采用 PET/PI 等柔性基板、透明導電膜電極及柔性互聯工藝(如導電膠連接),減少應力集中。

材料質量提升:通過鑄錠工藝優化減少晶界缺陷,氫鈍化技術降低載流子復合,確保薄硅片仍有高收集效率。

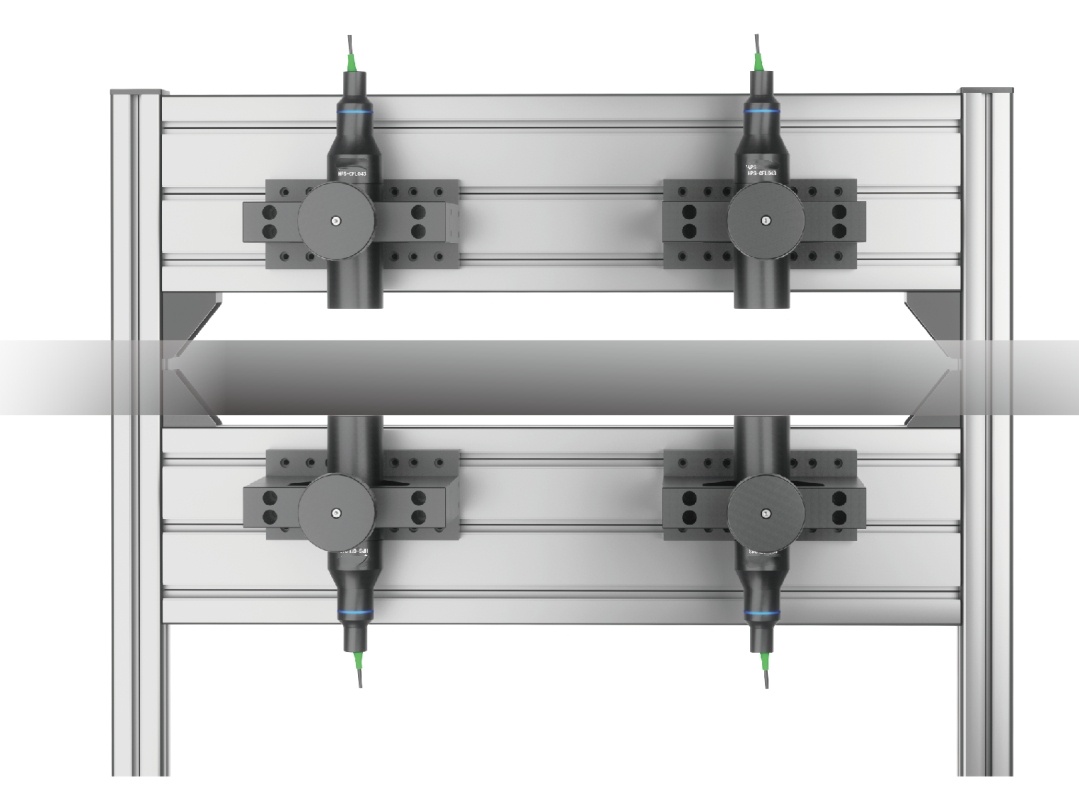

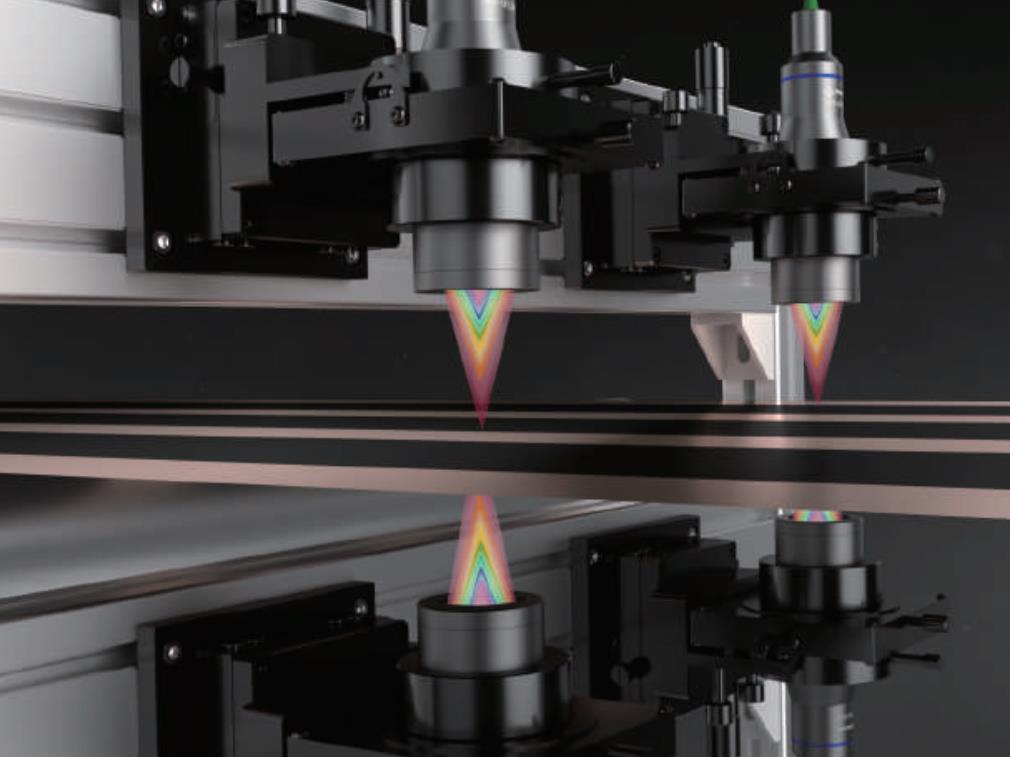

在上述平衡過程中,高精度厚度測量是核心前提 —— 既要監控生產中硅片的薄化精度,又要分析彎曲狀態下的厚度變化對性能的影響。泓川科技的 LTC7000 光譜共焦傳感器配合 LT-CCD 雙通道控制器,通過 "對射測厚" 方案完美適配這一需求。

對射測厚方案通過將兩個 LTC7000 傳感器分別安裝在多晶硅電池的上下兩側,垂直對準測量點:

這種方式不僅能靜態測量硅片的平均厚度,還能在動態場景中發揮作用:例如在電池彎曲測試中,傳感器可實時記錄不同彎曲角度下的局部厚度變化(如邊緣因應力產生的微小形變),為分析 "厚度均勻性 - 應力分布 - 發電效率" 的關聯提供數據支撐。

生產工藝監控:在金剛線切割、減薄環節,LTC7000+LT-CCD 可在線檢測硅片厚度,確保批量生產的一致性(如控制 150μm 目標厚度的誤差在 ±1μm 內),減少因厚度偏差導致的效率或柔性不達標產品。

柔性測試分析:在電池彎曲疲勞試驗中,實時監測厚度變化,識別因不均勻厚度導致的應力集中點(如厚度偏差>5μm 的區域更易斷裂),指導優化切割和封裝工藝。

研發參數驗證:為 PERC、HJT 等薄化技術的研發提供數據支持,例如對比 80μm 與 50μm 硅片在相同鈍化工藝下的厚度 - 效率關系,加速最優參數迭代。

多晶硅太陽能電池的 "厚度平衡術",本質是通過技術創新突破材料與工藝的限制。泓川科技 LTC7000 光譜共焦傳感器與 LT-CCD 控制器的組合,以 "高精度、非接觸、動態測量" 的核心優勢,成為這一過程的 "關鍵工具"—— 既保障了生產中的厚度一致性,又為研發提供了深度分析的數據基礎,最終推動多晶硅電池在效率與柔性的平衡中邁向更高性能。